Заливка бетона: инструменты, оборудование и технология

Бетоном называют искусственный материал, который производят путем смешивания раствора из цемента, воды, щебня и песка. Однако в составе материала могут присутствовать и дополнительные компоненты. Порой, цемент могут заменить на другие связывающие компоненты — гипс, полимеры, силикат, керамзит и прочие вещества. Однако наиболее популярным является раствор на базе цемента. Его используют практически повсеместно, ни одна стройка либо ремонт не обходится без бетонной смеси. Однако правильно произведенный бетон, даже при следовании всех рекомендаций, еще не дает гарантии получить качественный и прочный продукт. Знать технологический процесс и пропорции раствора не достаточно, ведь важно и то как все это залито.

Как подготовить поверхность для заливки?

Прежде чем приступать к замешиванию бетонного раствора, важно подготовить поверхность для заливки бетона. Данный этап является самым важным во всем технологическом процессе. Если необходимо, то изначально стоит выполнить гидроизоляцию при помощи специальной мембраны. Также в большинстве случаев необходима опалубка, а значить, ее необходимо смонтировать, а после — обязательно закрепить. Так как после заливки раствора в опалубку внутри будет сильное давление, то сделанное предварительно укрепление конструкции, не даст ей развалится. Нельзя забывать и о контроле уровня при помощи маяков.

В случае, если планируется установка армирующего каркаса либо монтаж колонн, тогда необходимо изначально сварить данные каркасы и установить. Не стоит забывать и об креплении бетона перед заливкой. Чтобы это сделать, необходимо дно устелить пенопластом либо минеральной ватой.

Вернуться к оглавлениюИнструменты и оборудование для заливки

Приспособления и инструменты, необходимые, чтобы заливка бетона была успешной, могут различаться. Естественно, их существует огромное количество и их применение зависит от технологического процесса. Наиболее часто используемые:

- армировочная сетка для заливки;

- желоб;

- бадья для перемещения раствора;

- маяки.

Заливка бетона может происходить непосредственно после транспортировки готового раствора на нужное место. Возможна технология заливки бетона, когда все происходит на стройке — и замешивание, и заливка. Если выбирать первый вариант, то необходимо знать, что выработать смесь можно не позже, чем через 6 часов после замешивания.

Раствор транспортируют посредством специальной строительной техники — самосвалов либо машин-миксеров. Бывает, имеется необходимость в заливке раствора под углом. Однако важно знать, что так можно сделать, только если изделие будет невысоким. В случае же высокой опалубки, придется применять специальные приспособления — транспортеры, насосы, подъемные механизмы с бадьями. Если необходимо изготовить раствор прям на стройке и в небольшом количестве, то рекомендуется использование бетономешалки.

Вернуться к оглавлениюКак технологически верно заливать бетон?

Прежде чем выполнять заливку, стоит определится с используемой технологией. Ведь для разных объектов необходимы разные способы и методы.

Вернуться к оглавлениюДля полов

Заливками полов занимаются, чтобы сформировать ровную поверхность либо чтобы создать основу для последующих работ. В зависимости от вида поверхности, планируемых работ, может понадобится выполнение гидроизоляции и установка дополнительных систем.

Весьма важно, когда заливается раствор своими руками, верно выполнить предварительные операции. Основа должна быть тщательно прочищена от загрязнений. Рекомендовано перед основным процессом прогрунтовать поверхность.

Особенно тщательно нужно контролировать уровень пола. Для осуществления этого существуют специальные приспособления — уровни и маяки. Маяки монтируют на основании уровней, они необходимы для заливания максимально ровной поверхности. Важно внимательно следовать пропорциям и составу бетона. В зависимости от типа покрытия, в раствор могут добавляться дополнительные компоненты.

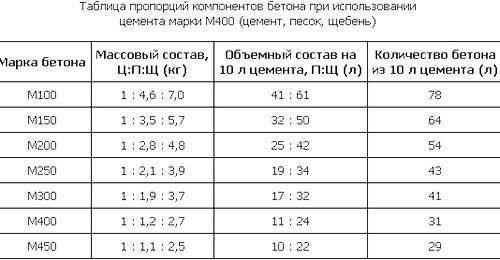

Чтобы сформировать пол, применяют бетон марки М150. Состав:

- часть цемента;

- три части карьерного песка;

- часть гравия мелкой фракции.

Во время замешивания раствора необходимо делать расчет заливки. Его производят на базе толщины стяжки и площади комнаты и измеряется в единицах объема. Заливание пола необходимо выполнить за один подход. Это важно, так как данный момент оказывает немаловажное влияние на прочность готового покрытия. Заливка пола бетоном своими руками — это ответственная процедура, однако если сделать все аккуратно и внимательно, то никаких проблем не возникнет.

Вернуться к оглавлениюДля фундамента

От того, насколько точно сделана заливка фундамента, зависит все возводимое здание. Большинство людей не знает даже каким бетоном рекомендовано выполнять подобные операции. Однако точных рекомендаций дать нельзя, ведь на это оказывает влияние множество факторов:

- предельное давление;

- высота строения;

- сейсмические показатели местности;

- вид монтируемого здания;

- материалы для монтажа и возведения;

- особенности почвы.

Предпочтительнее, дабы на данном этапе работу выполнял специалист. Ведь от выбора марки бетона зависит и состав, и метод заливки. Иногда может понадобиться добавление пластифицирующих компонентов. Расчет в бетоне для заливки цоколя производят, опираясь на значения высоты опалубки и размера формируемых оснований.

Независимо от типа возводимого фундамента, его все равно нужно будет формировать в предварительно сделанной опалубке. Данное сооружение является специальной формой, которая необходима для задания бетону необходимого положения. Опалубка делится на два типа:

- стационарная;

- съемная.

В опалубку

Метод работы по изготовлению бетона с помощью опалубки самый популярный. Опалубка помогает задать раствору необходимую форму и не дать ему растечься. Съемные модели можно разбирать и применять не по одному разу. Изготавливают их из самых разных материалов — досок, металлических листов и много другого.

Стационарное оборудование неподвижно, его нельзя разобрать. Изготавливается из специального полистирола. Так как опалубка является основой изделия, то ее изготавливают как можно более прочно и крепко. Она ни в коем случае не должна деформироваться либо разваливаться. Если есть необходимость, то иногда опалубку можно обтянуть армирующим каркасом. Наполнять опалубку можно по двум методам:

- вручную;

- автоматический способ.

В воду

Возведение фундамента кессонным способом.Выполнение заливки бетонного раствора в воду — непростой процесс. Его могут выполнять по двум методам:

- Через воронки. Допускается только при небольшой глубине, слабом течении и небольшом давлении.

- При помощи кессонов. Применяется, когда глубина слишком большая, а течение слишком быстрое. Раствор в них попадает по трубам.

Сначала выбирается место монтажа сооружения. Далее на этом месте устанавливаются специальные сваи, между ними необходимо посредством воронок поместить раствор. Конструкцию накрывают брезентом и оставляют настояться. За это время раствор схватится и не будет разрываться во время погружения.

Вернуться к оглавлениюФормы

Формы необходимы для формирования небольших изделий из бетона. Они бывают двух видов:

- сборные;

- готовые.

Форма может быть самого разного объема, цвета, сделана из различного материала. По материалу формы также имеют классификацию:

- жесткие модели;

- мягкие модели.

Любой из материалов обладает достоинствами и недостатками, в связи с этим их используют лишь в определенных условиях.

Вернуться к оглавлениюРекомендации по заливке в холод и жару

Заливка стен бетоном и прочих конструкций летом

При высоких температурах и низкой влажности важно работать быстро. Наибольшее влияние данные обстоятельства имеют на ручной метод заливки. Существуют некоторые рекомендации, которым стоит следовать:

- желательно применение гидроизоляционной мембраны, она не даст воде уйти в почву;

- рекомендовано привлечь больше рабочих, дабы быстрее залить необходимую площадь, а работа в тоже время была непрерывная;

- если будет необходимо выполнять затирочные работы, то лучше для этого использовать двух рабочих, важно чтобы деятельность их была непрерывная до самого конца;

- можно продлить время работы, если изначально сделать раствор более влажным.

Во время застывания бетона летом на улице, его необходимо периодически поливать водой, дабы не возникло трещин.

Вернуться к оглавлениюЗаливка бетонного раствора в прохладное время года

При нулевой температуре процесс схватывания начинается, как правило, только через 6 – 10 часов после приготовления раствораКогда окружающая температура прохладная, раствор плохо сохнет и твердеет. Но в тоже время имеется время для выполнения заливки. Однако минус в том, что для затирочных работ придется дождаться высыхания конструкции. Так как в данной ситуации гидроизоляция не нужна, это позволяет сэкономить. Ведь раствор и так долго застывает, так хоть часть влаги уйдет в почву.

Вернуться к оглавлениюРекомендации по работе в холодное время года

При больших объемах работы раствор применяют и при отрицательных температурах. Чтобы это было выполнимо, еще на этапе замешивания в раствор добавляют специальные компоненты — пластификаторы. Дополнительно выполняется специальное подогревание раствора. Если вы не обладание всем необходимым, то лучше отложить работы до наступления тепла. Советы:

- необходимо внимательно контролировать, чтобы гравийная либо щебневая основа не промерзла;

- при работах в помещении необходимо дополнительно обогревать комнату, в которой происходит заливка;

- для улучшения теплоизоляции желательно после заливки накрыть все пленкой.

Вывод

Работы по заливке бетона своими руками трудны и трудоемки. Важно тщательно соблюдать требования, инструкции и рекомендации. Несмотря на то, что с бетоном легко работать, не стоит слишком расслабляться.

Нужно внимательно следить за пропорциями состава, окружающей температурой, влажностью. Однако если делать все внимательно, без спешки и с соблюдением технологического процесса, то ничего невозможного нет.

kladembeton.ru

Заливка бетона: технология и советы

Заливка бетона завершает создание монолитной конструкции или штучного изделия. В зависимости от целей строительства и времени года технология имеет свои тонкости.

Придерживайтесь всех правил заливки пола бетоном.

Как подготовить поверхность для заливки

Технологический процесс начинается с подготовки поверхности. Проводятся земляные работы, объем которых зависит от вида будущей конструкции. На следующем этапе устраивают дренаж, чтобы отводить влагу. Это двухслойная подсыпка из песка и щебня средней или мелкой фракции. Слои хорошо уплотняются.

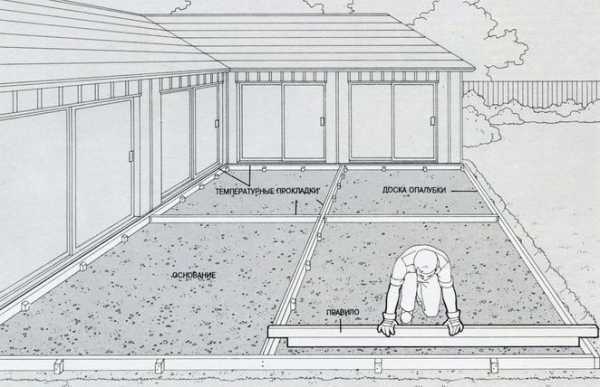

Чтобы раствор не растекался, устанавливают опалубку. Используют любой плоский материал. Для изготовления дорожек криволинейного профиля применяют листы пластика. Конструкцию устанавливают по краям площадки, траншеи, закрепляют брусками, вбитыми в землю. Опалубка определяет контуры будущего изделия.

На этапе подготовки к заливке устраивают гидроизоляцию. Она необходима, чтобы влага из почвы не проникала в бетон, а жидкость из раствора не уходила в грунт. Используют полиэтиленовую пленку, рубероид или гидроизол.

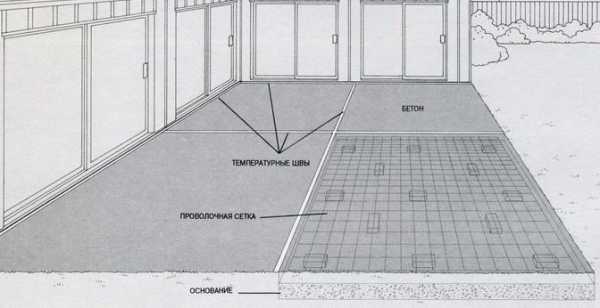

Дальше приступают к укладке арматуры, которая придает конструкции прочность. Используется металлическая сетка из проволоки диаметром 6 мм и больше. Размер сварных ячеек — не меньше 100×100 мм. Укладывают листами внахлест. Вместо сетки армируют прутками сечением от 8 мм, которые связывают между собой.

Инструменты и оборудование для заливки

Заливают конструкции промышленным бетоном или приготовленным своими руками. Если раствор заказан, его доставят спецтехникой — миксером.

Чтобы залить в опалубку, делают деревянный желоб, по которому направляют смесь. Если строительство крупномасштабное и миксер не может подъехать к объекту заливки ближе, привлекаются бетононасосы.

Собственноручно раствор готовится бетономешалкой. На приготовление 1 м³ смеси уходит около 4 часов работы — время зависит от параметров оборудования. При такой производительности без проблем можно залить пол или фундамент.

Для работы может понадобиться и другое оборудование — все зависит от применяемой технологии и объема строительства. Возможно, потребуется тачка для доставки бетона или бадья. Из залитого раствора обязательно удаляют воздушные пузырьки. Делается это вручную отрезком арматуры или специальным вибратором.

Остальные инструменты, которые могут потребоваться, — лопаты, молоток. Если арматурный каркас сооружается из прутков, запасаются вязальной проволокой или готовят сварочный аппарат.

Как технологически верно заливать бетонную смесь

Для изготовления качественной бетонной конструкции важно выбрать правильную технологию и придерживаться ее.

Для полов

Бетонирование пола поэтапно.

Чтобы устроить бетонный пол в квартире, отбивают перфоратором старую стяжку. Очищают поверхность и приступают к заливке.

В частном доме пол устраивают по земляному основанию.

Этапы работы:

- отмечают уровень пола;

- разравнивают грунтовую поверхность, подсыпают, если требуется;

- укладывают гидроизоляцию;

- утепляют подходящим способом;

- армируют, если предусматриваются увеличенные нагрузки;

- создают опалубку из маяков, разделив площадь на отдельные участки — карты.

Готовят бетон из цемента, песка и щебня в пропорции 1:2:4. Бетонируют от угла, который наиболее удален от двери. Раствор заливают в карту, разравнивают лопатой, много раз протыкают прутом, растягивают по всей площади.

Более качественное уплотнение проводится вибратором. Когда на поверхность выйдет цементное молочко, усадку прекращают, переходят к следующей карте.

Когда несколько участков заполнено, приступают к выравниванию пола. Берут длинное правило, устанавливают на маяки и тянут к себе. Лишняя смесь попадает в пустые карты, пол выравнивается. Убирают маяки из готовых карт, пустоты заполняют раствором.

После завершения работы заливку оставляют на 4 дня. Ежедневно опрыскивают водой, чтобы не появились трещины. Затем укрывают пленкой и оставляют на 3-4 недели до полного схватывания. Периодически смачивают водой.

По застывшей поверхности делают стяжку: наносят жидкий цементный раствор или самовыравнивающуюся смесь. Дают выстояться 2-3 дня, ежедневно опрыскивая водой.

Для фундамента

Бетонирование фундамента здания.

Технология заливки любого фундамента одинаковая. После подготовительных работ замешивают или заказывают бетонный состав. Когда объем большой, лучше покупать с доставкой — только так удастся создать монолитное основание.

Если миксер может подъехать к объекту, кто-то из рабочих удерживает и направляет желоб, еще 2 человека расправляют раствор в траншее. Заливать начинают с углов, затем заполняют пространство по всему периметру.

Уплотнение проводят вибратором или подручными средствами. В заполненной траншее выравнивают бетон, пока он не застыл.

Строительство столбчатого фундамента имеет некоторые особенности. Это не сплошная лента, а столбы, связанные ростверком.

Сначала делают ямы под опоры, армируют, выпуская пруты на 20 см выше уровня столба. Заливают бетоном. Затем делают опалубку для ростверка, которая соединяет столбы, укладывают арматуру, заливают.

Плитный фундамент создается под всем домом на песчано-щебневой подушке. Так же выкладывается арматурный каркас и заливается бетонная смесь.В опалубку

Если раствор доставляется миксером, его заливают сразу на заданную высоту по всей площади. Когда используется бетономешалка или приготовление ручное, не всегда возможно приготовить столько смеси, чтобы хватило на весь объем сооружения.

Поэтому существуют технологические приемы укладки фундамента частями.

Применяется 2 варианта. В первом случае заполняют опалубку слоями, только не слишком тонкими. При втором способе заливают пространство по всей высоте отдельными блоками, формируя скошенную боковину, чтобы надежно соединить отдельные части. Если перерыв в работе более суток, ждут, пока залитый раньше раствор высохнет. Перед новым бетонированием необходима протирка швов щеткой и промывка водой.

Из свежезалитой смеси удаляют воздух вибратором или прутком. Стучат по опалубке тяжелым молотком — бетон оседает и уплотняется. Затем поверхность выравнивают.

В воду

В промышленном строительстве применяется 2 способа заливки бетона в воду: свайный и кессонный. При сооружении частного дома также используется 2 варианта. Первый похож на кессонный. Делают бетонную смесь, насыпают в мешки и опускают в котлован выше уровня воды. Мешки лежат месяц, пока состав не застынет. Затем возводят опалубку и заливают по общепринятому методу.

Капиллярный вариант более сложный. Готовят жидкий раствор без щебня, который подается в котлован с подготовленной подушкой.

Работа выполняется по такой технологии:

- В траншею на равном удалении устанавливают металлические трубы сечением 40-100 мм. Засыпают слой щебня выше УГВ.

- В трубы заливают жидкую цементную смесь, которая вытекает из них и заполняет пространство между щебнем. Трубы постепенно поднимают, чтобы раствор равномерно расходился по всему объему конструкции.

Чтобы залить таким методом, понадобится лебедка или кран. Сложность еще в том, что трубы поднимаются все выше, а нужно контролировать процесс. Сооружают площадку, чтобы человек мог наблюдать за наполнением трубы, давать команды на подъем.

Формы для заливки

Вариант формы для изготовления из бетона садовой дорожки.

Вариант формы для изготовления из бетона садовой дорожки.Для изготовления плитки, фасадного камня, брусчатки используют промышленные формы.

Они дорогие, поэтому для собственных нужд изготовляют самодельные из гибкого пластика. На долговечность форм влияет вид материала и толщина.

Если отливают крупные изделия (сваи, бордюры, столбы), сбивают деревянную опалубку из досок, фанеры. Перед использованием дерево хорошо смачивают водой. Если необходимо много однотипных небольших изделий, этот способ тоже применяют.

В некоторых случаях форму делают в земле. В ямы насыпают песок, сильно увлажняют, заливают бетоном. Поверхность разравнивают, прикрывают пленкой, до полного схватывания смачивают водой.

Трафареты для камня или плитки можно создать из любых материалов, даже из детских формочек или посуды. Чтобы отлить кольцо, берут старые шины, подходящие по размеру.

Для одноразовой формы используют пенопласт. Из него вырезают заготовку, заливают бетоном. Чтобы извлечь изделие, форму придется сломать. Зато из материала создают самые немыслимые конфигурации.

Рекомендации по заливке в разное время года

Технология заливки имеет свои особенности в зависимости от региона проживания и времени проведения работ.

Заливка стен бетонной смесью и прочих конструкций летом

Летом при низкой влажности и высокой температуре раствор быстро твердеет. Требуется хорошая организация работы и достаточное количество людей. Если бетон будут подвозить, заказывают там, откуда доставка занимает меньше всего времени. Необходимо организовать быструю разгрузку — от скорости заливки зависит качество изделия. При ручном приготовлении должно хватать рабочих, чтобы процесс был непрерывным.

В растворе должны быть добавки для увеличения срока схватывания цемента. Применение воды ограничивают. Ее можно добавлять в смесь, от времени приготовления которой прошло не более 1,5 часов.

Вода в этом случае используется для корректировки подвижности, но не более 12 л на 1 м³. Заливаемая поверхность, опалубка и арматура увлажняются, но избыточной воды не должно быть.

Не заливают прямо по гидроизоляции — на нее насыпают 10 см песка. С выравниванием не задерживаются — начинают сразу, как только пропадет блеск воды на поверхности. После отделки накрывают увлажненной мешковиной и пленкой. Постоянно опрыскивают водой до полного схватывания цемента.

Правильная заливка стен бетоном.

Правильная заливка стен бетоном.Заливка бетонного раствора в прохладное время года

Погодные условия — невысокая температура и влажный воздух — замедляют отвердение смеси. Требуется ожидать больше времени, чтобы приступить к затирке поверхности. На качество это не влияет, но снижается скорость работы.

Гидроизоляционная пленка используется, если того требует проект. Для быстрого схватывания раствора от нее отказываются, особенно на поверхностях, расположенных под наклоном. Увлажнение проводится умеренно.

Рекомендации по работе в холодное время года

Перед строителями, работающими зимой, стоит задача предотвратить замерзание бетона. Отрицательные температуры предъявляют особые требования к приготовлению смеси и заливке. В растворный состав вводят морозостойкие добавки. Для приготовления используется теплая вода, особенно это важно, если бетон доставляется автомиксером.

В раствор, предназначенный для стяжки, добавляют негашеную известь — она ускоряет отвердение. Ее количество по отношению к цементу составляет 0,5-2%. В результате у материала возрастает сопротивляемость к разрушающему напряжению. Оно возникает, когда раствор замерзает, затем оттаивает. Известь агрессивна по отношению к металлу, поэтому для армирования стяжки применяется пластиковая сетка.

Перед тем как залить конструкцию, убеждаются, что не замерзла подушка. Место работы обогревают специальным оборудованием, независимо от того, какой объект заливается и где он находится. Готовое изделие накрывают пленкой, сверху дополнительно — теплоизоляционным материалом. В частном строительстве используют солому, опилки слоем 10 см.

Заливать при большой отрицательной температуре раствором без морозостойкой добавки запрещено. Это особенно касается заливки теплого пола, по деревянному основанию или в опалубку.

1beton.info

Руководство по работе с бетоном

Работы с бетоном можно разделить на три основных этапа: подготовка, приготовление бетонной смеси и укладка бетона. Важным также является этап затвердения бетонной смеси.

Следует учесть, что при создании конструкций перед началом работ с бетоном необходимо составить проект, к которому нужно приложить схемы с подробными расчетами.

Работа с бетоном делится на три основных этапа: подготовка, приготовление смеси и укладка. Немаловажным также является и затвердение бетона.

Строительные инструменты и материалы

Для работы с бетоном вам понадобятся: бетономешалка, гладилки, кельма, трамбовка, и др.

Для проведения работ потребуются: строительный уровень, рулетка, угольник, мерная рейка из дерева, ерунок, складной м, нутромер, малка, циркуль, лопата, ведра, бетономешалка, весы, лейка, трамбовка, нивелир, правило, пленка или картон, вибраторы, материалы для изготовления опалубки (дерево, фанера и т.д.), молоток, гвозди, компоненты для создания бетонной смеси (песок, щебень, цемент, вода, краситель и т.д.), арматура, дрель или перфоратор с насадкой «миксер», пластиковые формы и масляная смазка (при изготовлении плитки из бетона).

Подготовительный этап

Подготовка к заливке бетона заключается в очищении территории, планирования местности, изготовлению опалубок и форм для блоков, плитки и дорожек.

Подготовительный этап при работе с бетоном вовсе не является второстепенным. Иногда он составляет большую часть всех проводимых бетонных работ. В процесс подготовки включены планировочные и земляные работы при изготовлении подвальных помещений, фундаментов зданий, погребов, колодцев и смотровых ям. Сюда же можно отнести работы по изготовлению различных опалубок и форм для изделий из бетона (различных блоков или плитки для площадок и дорожек).

Установка опалубки является очень ответственной операцией в бетонных работах. Нужно обеспечить необходимые размеры и геометрию, а также прочность всех элементов опалубки, чтобы избежать деформации от действия бетонных масс. Леса и опалубки должны быть простыми в изготовлении, разборке и сборке, прочными и жесткими. Та сторона опалубки, которая будет примыкать к бетону, должна быть идеально гладкой, все стыки щитов и досок при бетонировании не должны пропускать цементного молока. Для того чтобы снизить стоимость бетонных работ, щиты и прочие элементы опалубки изготавливают с учетом многократного их использования. Зачастую стоимость создания опалубки составляет около 30% от всей стоимости железобетонных и бетонных конструкций.

По виду основного материала опалубка бетонных, железобетонных и монолитных конструкций подразделяется на фанерную, деревянную, железобетонную, металлическую и комбинированную конструкции.

Для возведения деревянной опалубки используется древесина с уровнем влажности около 25%.

Деревянную опалубку обычно изготавливают сразу на строительной площадке. Для возведения конструкции используют лесоматериал хвойных пород с уровнем влажности древесины около 25%. От того, с какой точностью будут изготовлены элементы опалубки, зависит качество будущих конструкций. Все отклонения от проектных размеров в изготовленных элементах должны быть минимальными. Недостатками деревянной опалубки является ее склонность к деформации при намокании, транспортировке и усушке, а также невысокая прочность. Из-за этого начинается коробление, раскрытие швов между досками и растрескивание. Но, несмотря на недостатки, деревянная опалубка получила широкое применение при сооружении монолитных, железобетонных и бетонных сооружений и конструкций.

Металлическая опалубка изготавливается в специальных цехах или мастерских. Все элементы должны быть выполнены с высокой точностью, чтобы избежать отклонения от проекта.

Металлическую опалубку и оснастку к ней изготавливают в цехах металлоконструкций или в механических мастерских. Все заготовки элементов опалубки производятся с очень высоким классом точности. Отклонения от проектных размеров допускаются не более чем 2 мм на 1 погонный м щитов. Металлическая опалубка обеспечивает гладкую, ровную поверхность бетона. Помимо этого, она имеет очень много достоинств. Хоть она и намного дороже деревянной опалубки, но имеет беспредельную оборачиваемость (не менее 50 раз), поэтому экономически целесообразно применять именно ее. Недостатками является ее теплопроводность, высокая стоимость, проблемы при креплении разных элементов к опалубке. Ее вес подразумевает использование на строительной площадке подъемных механизмов, а это делает проект значительно дороже.

Для установки фанерной опалубки фанера используется только в качестве обшивки, каркас выполняется из металла или дерева.

Фанерная опалубка по сравнению с металлической имеет низкую теплопроводность, к ней намного легче крепить разные элементы. Фанера применяется только для обшивки, сам же каркас делают из металла или дерева. По сравнению с металлической или деревянной, фанерная опалубка имеет меньший вес. Однако к фанере предъявляются высокие требования — она должна быть ламинированной и водостойкой.

Во время бетонирования железобетонная опалубка играет роль опалубки, а после является элементом конструкции создаваемого сооружения. Ее достоинством является исключение самого процесса распалубки. Это значительно упрощает процесс ее крепления. Недостатком является большой вес и высокая теплопроводность. Используется в основном во время строительства гидротехнических сооружений, где она играет роль наружной постоянной защитной облицовкой сооружения.

Комбинированную опалубку устраивают в целях лучшего использования качеств различных материалов. Чаще всего комбинируют в конструкции дерево и металл.

Приготовление бетонной смеси

Для приготовления качественной смеси нужно придерживаться определенных пропорций, которые зависят от марки цемента и типа строительного сооружения.

Изготовление бетонной смеси — важный и ответственный этап, так как если выбрано неправильное соотношение компонентов при изготовлении смеси и выполнено некачественное перемешивание, то хорошего бетона вы не получите. Подобранный по размеру щебень или гравий следует отмерять нужными частями и насыпать грядкой на боек (деревянный щит шириной не менее 1 м). После этого заполнитель следует хорошо перемешать. Песок и цемент перемешивают отдельно, изготовленной смесью посыпают подготовленный крупный заполнитель, затем все компоненты очень тщательно гарцуют (перемешивают) до полной однородности.

Для получения качественного и однородного раствора, его необходимо смешивать слоями: сначала гравий, потом цемент и т.д

Чтобы ускорить весь процесс перемешивания и получить однородную смесь, все материалы следует насыпать слоями: вначале слой гравия, затем слой песчано-цементной смеси и т.д. Легче и качественнее будет, если работы по смешиванию будут производиться втроем: при этом двое смесь перемешивают с помощью лопат, а третий разравнивает поверхность металлическими граблями.

После сухую смесь поливают водой (для этого можно использовать лейку) и снова тщательно перемешивают. При изготовлении бетонной смеси следует учитывать, что после добавления воды смесь значительно уменьшится в объеме. Из одного кубического метра сухой смеси можно получить от 0,6 до 0,7 м3 бетонной массы.

Для смешивания всех составляющих можно использовать дрель или перфоратор с насадкой «миксер». Если объем работ очень большой, то целесообразно для приготовления смеси использовать бетономешалку. Песок с цементом и гравий загружаются в бетономешалку с помощью лопаты, при этом постепенно добавляется вода. Приготовленную бетонную массу следует уложить в течение часа. В процессе проведения работ следует позаботиться о материалах: чтобы цемент не отсырел и не загрязнил территорию, мешки с цементом нужно укладывать на пленку или картон.

Если выбрано верное соотношение заполнителя, цемента и воды, то масса приобретет землисто-влажную консистенцию.

Этап укладки бетона

Укладка бетона производится слоями различной толщины, но при этом толщина слоя не должна превышать 20 см.

Работы по укладке бетона при строительстве следует производить не менее тщательно, чем все остальные этапы работ. Изготовленная бетонная масса укладывается слоями, имеющими различную толщину, но каждый слой не должен превышать 20 см. При этом каждый выложенный слой бетонной смеси нужно тщательно разровнять и уплотнить тяжелой трамбовкой. Это необходимо для того, чтобы в бетоне не было воздушных раковин.

Для того чтобы во время трамбовки бетонной массы раствор не смог вытекать из швов опалубки, доски нужно использовать обрезные и стыковать их плотно друг к другу. Чтобы деревянные доски опалубки не смогли впитывать из бетона воду и опалубка была плотнее, нужно за 2 часа до начала укладки бетона всю деревянную конструкцию хорошо смочить водой.

Каждый слой бетона необходимо выравнивать, чтобы следующий ложился ровно.

Верхний слой укладываемой массы нужно тщательно выровнять, ориентируясь по краям опалубки. Прежде чем начать укладывать последний слой бетона, нужно удостовериться, не следует ли ее выверить. Это можно сделать при помощи длинного строительного уровня или гидростатического нивелира.

Разглаживать поверхность можно при помощи ровной длинной доски-правила, при этом используя опалубку в качестве направляющей. Делать это нужно в два приема: вначале — грубо, после — окончательно.

Чтобы уплотнить литую массу, обычно используют вибраторы. При воздействии колебаний, которые создаются при помощи этих электрических машин, все компоненты смеси хорошенько уплотняются, и воздух, который находится внутри, в виде пузырьков начинает выходить наружу. Однако не следует слишком долго уплотнять подобным образом бетон, так как масса может начать расслаиваться.

Если место, где будет укладываться бетон, расположено близко, то массу можно доставлять при помощи ведра. При отдаленном расположении строительного объекта от рабочей площадки лучше будет использование тачки для доставки смеси.

Затвердение бетонного раствора

Твердеть бетон начинает через два часа после заливки. В это время рекомендуется провести разметку трассы кладки кирпича.

В первую очередь после заливки бетон начнет схватываться, после этого примерно через два часа он начнет твердеть. Именно в этот период времени есть смысл произвести разметку трассы кладки из кирпича на отлитой фундаментной плите или ленте.

При правильном поддержании уровня влажности и температуры в течение первого времени (до 2-3 недель) после укладки бетона повышается его долговечность, водостойкость и прочность. Плохо затвердевший бетон может иметь малую или высокую пористость. Если неправильном ухаживать за бетоном при строительстве в период затвердения, он подвергается выветриванию, воздействию агрессивных сред, коррозии арматуры и растрескиванию. У такого бетона заметно снижается количество циклов замораживания-оттаивания и достигается лишь половина от максимально возможной прочности.

Та химическая реакция, которая происходит в цементной смеси во время добавления воды и вызывает ее схватывание при строительстве, называется гидратация. Основная часть массы этой воды испаряется, при этом оставляя внутри пустоты — поры и раковины. Именно в размерах и количестве этих пустот определяется разница между плохо и хорошо затвердевшим бетоном. При правильном затвердении бетона гидратированный цемент заполняет большую часть пустот, тем самым увеличивая его долговечность и прочность.

Температура оказывает влияние на скорость гидратации: чем выше температура, тем быстрее происходит реакция, тем прочней будет бетон. Если температура воздуха находится в диапазоне от 10 ° до 32 °С, то нужды контролировать температуру бетона нет. Если температура ниже 10 °, то процесс гидратации будет происходить медленно, и бетон будет непрочен. Если же температура выше 32 °С, бетон будет слишком быстро набирать прочность, но вовсе не такую, как при благоприятном диапазоне температур. При этом существенно увеличивается вероятность, что он растрескается при резких температурных перепадах в атмосфере.

Необходимый уровень влажности твердеющего бетона при строительстве можно поддерживать двумя способами: предотвращением чрезмерной потери влаги путем нанесения специальных составов, армирования водостойкой бумагой, укрытия полиэтиленовой пленкой или путем постоянной подачи воды (методом разбрызгивания, укрывания намоченными материалами типа соломы, мешковины и т.д.). Специальные составы на поверхности бетона образуют мембрану, которая герметично запирает в нем воду. Следует знать, что герметичность мембраны не является абсолютной и за счет испарения потеря влаги все же происходит. В этих случаях пленка и прочие рулонные материалы будут предпочтительнее. А вот герметики при строительстве на вертикальную поверхность можно напылять, но они реагируют с красителями и другими отделочными материалами. Недопустимо затвердевание бетонной смеси при температуре ниже границы замерзания воды. Однако вероятность повреждения бетона для большинства смесей спустя сутки после укладки сводится к нулю.

При температуре воздуха выше +15° бетон следует поливать, начиная со второго дня после укладки. Увлажнение продолжают в течение 1-2 недель. Если температура воздуха +10°, то увлажнение продолжают до 10 дней. В течение первых дней бетон следует поливать до 5 раз в день, а после 5 дней — 2-3 раза в сутки при условии, что погода не жаркая. Бетоны на шлаковых и пуццолановых портландцементах следует поливать 5-7 раз в день на протяжении 2-3 недель. Орошать можно с помощью обычной лейки. Изготовленную бетонную плитку можно укладывать не ранее чем через три недели после заливки форм.

Метод укладки бетона напрямую зависит от того, какая технология возведения построек используется. Бетонные работы не являются очень сложными, при знании технологии работы с бетоном и правильном подборе качественных элементов смеси все работы вы сможете провести самостоятельно.

1pobetonu.ru

Как правильно заливать бетон, технологии и советы экспертов

Бетон это один из самых распространенных строительных материалов, обладающий высокой прочностью и долговечностью. Основными компонентами бетонной смеси являются: цемент, вода и наполнители в виде песка, щебня, гравия, керамзита, гальки или других фракционных материалов. Качество бетона напрямую зависит от соотношения компонентов, тщательного перемешивания и уплотнения при укладке. Во избежание возможных дефектов стоит строго соблюдать все технологии.

Способы приготовления бетона

Как правильно заливать бетон

Приготовление бетонных смесей может происходить централизованно на заводах строительных материалов или самостоятельно на объектах частной застройки, при реконструкции и ремонте зданий. Ручное приготовление бетона производят в небольших бетономешалках объемом не более 0,5 м3, поэтому укладка материала в подготовленные формы происходит поэтапно.

Централизованно приготовленный бетон отличается точно рассчитанным соотношением компонентов, уменьшенным количеством воды, наличием пластифицирующих добавок и, благодаря этому, высоким качеством. Однако транспортные расходы на доставку и оплата заводского приготовления смеси при небольших объемах работ у частного застройщика обычно делают такие закупки экономически невыгодными. Поэтому услугами централизованного завоза бетона пользуются только крупные и средние строительные компании.

В случае приготовления бетонной смеси своими руками рекомендуются следующие соотношения цемента, песка и щебня по объему:

- на основе цемента ПЦ400 – 1 : 2,5 : 4;

- для ПЦ500 – 1 : 3 : 4,5.

Дорогой пластификатор промышленного изготовления допускается заменять недорогим жидким моющим средством. При этом количество жидкого мыла 200-250 мл на 1 м3 бетонной смеси. Рекомендуемая фракция щебня или гравия 10-40 мм. Песок не должен содержать загрязняющих примесей в виде глины, земли и мусора.

Перемешивание в бетономешалке необходимо начинать с закладки половины объема щебня. После этого засыпается весь цемент и половина воды. Далее добавляется песок и остаток щебня. Вода добавляется до тех пор, пока раствор не приобретет консистенцию очень густой сметаны. Выгрузка готового бетона происходит в поддон из работающего миксера.

Технологии заливки бетонной смеси

Процесс заливки бетона для формирования строительных конструкций состоит из нескольких этапов. В полный объем работ по укладке бетона могут входить:

- расчет, составление плана и разметка;

- земляные работы;

- засыпка и трамбовка опорной подушки;

- устройство дренирующего слоя;

- монтаж опалубки;

- сборка и установка армирующего каркаса;

- заливка и уплотнение бетонной смеси;

- выравнивание и железнение поверхности;

- снятие опалубки и обратная засыпка.

В зависимости от вида и особенностей монтажа бетонной конструкции некоторые этапы работ могут быть исключены или заменены на другие. Поэтому ниже будут рассмотрены наиболее распространенные варианты бетонирования своими руками и особенности их выполнения.

Как залить бетоном двор, дорожку или площадку для стоянки автомобиля

Сам процесс заливки можно разделить на несколько основных этапов:

- разметка участке,

- армирование,

- установка маяков,

- заливка бетонной смеси,

- выравнивание поверхности по маякам.

Теперь более подробно.

Все тротуарные и проезжие покрытия из бетона выстилаются на песчаную подушку и опорно-дренажное основание из щебня. Толщина дренажного слоя не менее 15 см. Между песчаной подушкой и дренажным слоем рекомендуется выстелить геотекстиль. Это предотвратит прорастание сорных растений и заиливание дренажа. Оба слоя необходимо хорошо утрамбовать или обильно пролить водой.

Все тротуарные и проезжие покрытия из бетона выстилаются на песчаную подушку и опорно-дренажное основание из щебня. Толщина дренажного слоя не менее 15 см. Между песчаной подушкой и дренажным слоем рекомендуется выстелить геотекстиль. Это предотвратит прорастание сорных растений и заиливание дренажа. Оба слоя необходимо хорошо утрамбовать или обильно пролить водой.

При больших весовых нагрузках, например от автомобиля, перед укладкой бетона требуется выполнить армирование. Для этого достаточно использовать сетку из стальных прутов диаметром 8-10 мм. В качестве опалубки можно использовать бордюрный камень, если установить его до заливки бетонной смеси.

При большой площади заливаемой площадки она разделяется опалубочной доской по лине на полосы шириной 1,0-1,5 метра. Заливка бетона производится по полосам с постепенным снятием опалубки. Толщина слоя для пешеходных дорожек не менее 10 см, а для площадок не менее 15 см. После заливки бетона при начале его твердения рекомендуется выполнить процедуру железнения путем втирания сухого цемента во влажную поверхность.

При большой площади заливаемой площадки она разделяется опалубочной доской по лине на полосы шириной 1,0-1,5 метра. Заливка бетона производится по полосам с постепенным снятием опалубки. Толщина слоя для пешеходных дорожек не менее 10 см, а для площадок не менее 15 см. После заливки бетона при начале его твердения рекомендуется выполнить процедуру железнения путем втирания сухого цемента во влажную поверхность.

Как заливать полы бетоном в доме, квартире, бане и гараже

Установка маяков, шаг 70-150 см

Отличительной особенностью заливки полов является необходимость получения идеально ровной горизонтальной поверхности. Поэтому закладка бетонной смеси и ее выравнивание производится по маякам. В зависимости от структуры имеющегося основания перед укладкой бетона могут выполняться работы по устройству щебеночно-песчаной подушки и укладке утеплителя. При наличии утепления требуется обязательная укладка армирующей сетки из проволоки диаметром 5-6 мм с шагом ячейки не менее 100 мм.

Особенность устройства бетонного пола в бане заключается в устройстве гидроизоляционного слоя из рулонных битумных материалов, которые укладываются поверх утеплителя. В гараже утепление необязательно, но для усиления конструкции обязательна укладка армирующей сетки. Так же следует обеспечить наличие дренажно-опорного слоя и песчаной подстилающей подушки.

Выравнивание плоскости с помощью правила

Как и на больших площадках полы следует заливать полосами по 1,0-1,5 метра. Минимальная толщина слоя в гараже 15 см, в бане 10 см, а в жилых помещениях 5 см. Во всех случаях поверхность бетонного покрытия будет черновой, и добиваться идеально ровной и гладкой отделки не следует. После схватывания бетона технология строительства предусматривает наличие выравнивающей стяжки.

Лестница из бетона

Устройство бетонной лестницы это более сложная работа, чем заливка дорожек и полов. Она требует сборки фигурной опалубки и наличие армирующего каркаса, располагаемого в разных плоскостях. Обычно в частных домах между двух этажей своими руками делают прямые двухмаршевые лестницы. Они занимают меньше пространства, более надежны и просты в изготовлении, поскольку закреплены на прочных опорах с двух сторон. По такому же принципу заливается потолок погреба.

Устройство бетонной лестницы это более сложная работа, чем заливка дорожек и полов. Она требует сборки фигурной опалубки и наличие армирующего каркаса, располагаемого в разных плоскостях. Обычно в частных домах между двух этажей своими руками делают прямые двухмаршевые лестницы. Они занимают меньше пространства, более надежны и просты в изготовлении, поскольку закреплены на прочных опорах с двух сторон. По такому же принципу заливается потолок погреба.

Работу следует начинать с устройства промежуточной площадки. Ее основу можно изготовить из стального уголка с заполнением внутреннего пространства арматурой. Рамка должна быть надежно закреплена на стенах или вертикальных столбах. После этого устанавливается опалубка, подшивается дно и заливается бетонная смесь слоем 15-20 см, используется прочная марка бетона.

Работу следует начинать с устройства промежуточной площадки. Ее основу можно изготовить из стального уголка с заполнением внутреннего пространства арматурой. Рамка должна быть надежно закреплена на стенах или вертикальных столбах. После этого устанавливается опалубка, подшивается дно и заливается бетонная смесь слоем 15-20 см, используется прочная марка бетона.

Далее к полу первого этажа и торцевому металлу площадки при помощи сварки прикрепляется под расчетным уклоном два уголка, на которые в дальнейшем устанавливается опалубка. Первым опалубочным элементом является дно, которое необходимо для удержания бетона. Потом вдоль уголков закрепляются две вертикальные доски, выполняющие роль бокового ограничения, и уложить по ним несколько прутов стальной арматуры диаметром 10-12 мм с поперечной перевязкой.

Далее к полу первого этажа и торцевому металлу площадки при помощи сварки прикрепляется под расчетным уклоном два уголка, на которые в дальнейшем устанавливается опалубка. Первым опалубочным элементом является дно, которое необходимо для удержания бетона. Потом вдоль уголков закрепляются две вертикальные доски, выполняющие роль бокового ограничения, и уложить по ним несколько прутов стальной арматуры диаметром 10-12 мм с поперечной перевязкой.

Для ограничения высоты ступеней следует установить поперечные доски через расстояния равные ширине ступени. Внутрь каждой ступени устанавливается дополнительный арматурный каркас, который связывается с продольными струнами. После этого производится заливка бетона для каждой ступени отдельно.

Если произвести одновременную заливку всей конструкции сразу, то бетон просто стечет вниз. В связи с этим монтаж бетонной монолитной лестницы занимает много времени. Для того, чтобы ускорить работу специалисты выполняют расчет пространственного расположения элементов опалубки, собирают ее и заливают бетоном на земле, а после этого устанавливают на место.

Если произвести одновременную заливку всей конструкции сразу, то бетон просто стечет вниз. В связи с этим монтаж бетонной монолитной лестницы занимает много времени. Для того, чтобы ускорить работу специалисты выполняют расчет пространственного расположения элементов опалубки, собирают ее и заливают бетоном на земле, а после этого устанавливают на место.

vremya-stroiki.net

» Технология производства и заливки бетонных промышленных полов

Бетонные промышленные полы используются в различных сферах производства: в складских помещениях, торговых залах, холодильных камерах, цехах, на заводах, на парковках. Такие помещения обычно имеют большие площади, в которые необходимо для полноценного функционирования вмонтировать надежное и крепкое основание. Устройство бетонных полов в промышленной сфере должно учитывать ряд особенностей. Главная их задача – полностью отвечать заявленным требованиям:

- высокий уровень прочности и износостойкости;

- долговечность в эксплуатации;

- простота в уходе;

- химическая и абразивная устойчивость;

- стойкость к резким колебаниям температурного режима;

- герметичность покрытия;

- отсутствие пыления;

- высокий класс пожаробезопасности;

- антистатичность.

При укладке покрытия рекомендуется точно соблюдать все технологические аспекты. Любые нарушения и отклонения от нормы могут привести к деформации и повреждениям материала.

Виды промышленных полов

Все виды бетонных промышленных полов монтируются на основе песчано-цементного раствора. Именно он придает конструкции прочность и обеспечивает широкую функциональность для дальнейшего покрытия. Основным различием между ними является технология укладки материала. В чистом виде без дополнительной обработки использование такого типа основания не рекомендуется. Исключением из правила являются помещения, к которым предъявляются низкие требования к чистоте.

Современные разработки в области строительных материалов дают возможность создавать на основе бетонных полов покрытия, которые отвечают желаемым характеристикам: от прочности до декоративности.

Классификация по методу изготовления

Бетонные полы подразделяются на несколько видов:

- сборная конструкция из бетонных плит;

- монолитная бетонная плита;

- основание из цемента.

Самыми прочными и надежными полами для эксплуатации в промышленной сфере считаются конструкции из бетонных плит. Но по удобству монтажа чаще всего для установки выбираются монолитные плиты. Такая поверхность в отличие от сборных элементов не имеет швов. Основание из цемента имеет существенный недостаток – высокий уровень истирания и склонность к пылению. В связи с этим этот вид полов практически не используется.

По количеству слоев

Полы из бетона могут быть выполнены в один или несколько слоев, от чего напрямую зависит их прочность в итоге.

Однослойными могут быть основания, к которым предъявляются невысокие требования по прочности. Многослойные — полы, которые подвергаются большим нагрузкам. Часто многослойные основания монтируются в процессе проведения ремонтных работ с целью усиления уже имеющегося бетонного пола.

Классификация по типу конструкции

Бетонные основания делятся на два вида в зависимости от наличия вмонтированной стальной сетки: полы с вмонтированной армирующей сеткой и полы без арматуры.

Устройство бетонной поверхности без монтажа в нее стальной сетки применяется в основном в частном строительстве. При установке промышленных полов наличие в конструкции встроенной арматуры обеспечивает дополнительную прочность.

По разновидности финишной обработки

Виды промышленных полов по типу поверхностного упрочнения бывают:

- без финишного покрытия;

- наливные;

- окрасочные;

- полимерное покрытие;

- топпинг.

Наливной пол обеспечивает ровную, гладкую и бесшовную поверхность. Он имеет привлекательный внешний вид. Технология укладки дает возможность претворить в жизнь самые смелые дизайнерские решения. Помимо эстетической привлекательности покрытие характеризуется высокими эксплуатационными характеристиками: устойчивость к деформации, истиранию, к агрессивным химическим веществам, гидро- и газонепроницаем, прочность к резким перепадам температур.

Технология заливки дает возможность варьировать толщину промышленного покрытия, это позволяет скрыть неровности бетонного пола и избежать предварительного выравнивания.

Окрасочное покрытие обычно применяется в условиях небольших механических нагрузок. Такие полы подходят для помещений, в которых необходимо соблюдать гигиенические нормы и стандарты. Данная разновидность отделки имеет широкий выбор оттенков, поэтому отлично подходит в тех случаях, когда требуется задекорировать покрытие.

Топпинг – одна из новейших разработок в строительной области. Его особенность заключается в том, что еще на моменте бетонирования в поверхность пола втирается специальная укрепляющая сухая смесь. В состав ее входят портландцемент высокого класса прочности, стойкие наполнители и дополнительные добавки. Для декора в топпинг замешиваются различные пигменты. Такая технология позволяет в несколько раз увеличить сроки эксплуатации бетонной основы. Топпинг снижает появление трещин и сколов, делает пол более устойчивым.

В современных условиях применение бетонных полов без обработки его дополнительными строительными материалами стало редким. Если соблюдается технология установки финишного покрытия для промышленных оснований, поверхностный слой бетонных полов будет надежно защищен от механического воздействия, пагубного влияния влажности, химических веществ, от истирания или пыления.

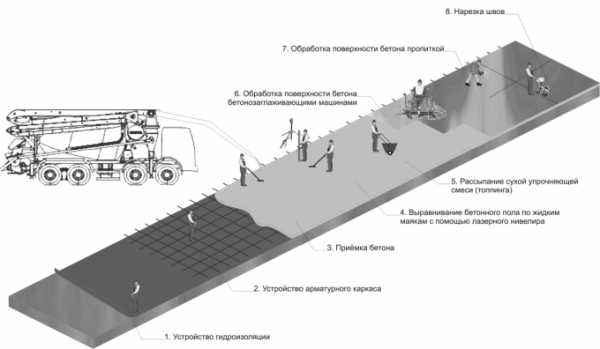

Технология укладки

При строительстве промышленных помещений используется профессиональное оборудование, которое позволит выполнить работу качественно и в короткие сроки: бетоноотделочное оборудование, бетононасос, виброплатформа, мозаично-шлифовальная машина и другое.

Подготовительный этап

Перед началом работ по монтажу необходимо подготовить грунт. Для этого укладывается «подушка» из песка или щебня. Толщина ее должна составлять от 25 до 40 см. На «подушку» устанавливается слой гидроизоляции.

Перед устройством бетонных промышленных полов следует установить опалубку и отсечки. Для этого можно использовать деревянные доски, толщина которых должна быть не менее 2 см. Данная конструкция представляет собой форму для заливки основания. Она не позволяет жидкому раствору стекать к дверным проемам и пандусам. Затем нужно рассчитать примыкания к окружающим бетонным стенам. Правильный монтаж позволит избежать появления трещин на свежеуложенном основании.

Армирование

Для того чтобы повысить прочность бетонного основания, на дно устанавливается стальной каркас. На больших площадях армирующие сетки скрепляются между собой.

Если промышленное помещение требует еще большего усиления основания, они укладываются в несколько слоев.

Заливка бетонного раствора

После проведения всех подготовительных и укрепительных работ заливается бетонный состав. Для получения идеально ровной поверхности специалистами рекомендуется заливка по технологии «жидкий маяк». Она представляет собой расположение полос из бетонного раствора по всей площади помещения. Сначала укладывается горизонтально небольшая часть материала, которая будет служить ориентиром для дальнейшего монтажа основания. Затем при помощи лазерного нивелира выравниваются все подобные конструкции.

Максимальный интервал для них не менее 2,5 м. При выдерживании такого расстояния погрешность в укладке будет минимальной.

После заливки поверхности выполняется ее выравнивание при помощи аппаратного оборудования. Чаще всего для этого используют плавающую виброплатформу. Она обрабатывает песчано-цементный состав, расположенный между маяками, и воздействует на глубину до 20 см. Если после выравнивания остаются мелкие дефекты, их устраняют точечно корректором для плоскости.

Залитую бетонную поверхность оставляют на 2-3 дня для того, чтобы смесь схватилась и подсохла. После того, как материал при нажатии на него перестанет продавливаться, убирается лишняя жидкость.

Затирочные работы

Затирание производится по направлению от стен к центру площадки. На этом этапе для дополнительного упрочнения проводится топпинг бетона.

Шлифовка и затирание промышленного бетонного пола выполняется при помощи затирочных дисков. Для больших площадей применяется большое и мощное двухроторное оборудование.

Заключительный этап

В состав песчано-цементного раствора входит портландцемент. В процессе затвердевания он имеет сильную усадку, поэтому со временем могут появляться трещины. Чтобы этого избежать, поверхность следует обрабатывать специальными лаками и растворами, которые удерживают влагу внутри материала.

После устройства промышленных бетонных полов рекомендуется выполнить нарезку швов. Сделать это необходимо в течение 36 часов после шлифования поверхности. Для работы используются специальные алмазные диски. Глубина швов не должна превышать 3 см. Расстояние между разрезами высчитывается в зависимости от толщины бетонного слоя (в 30 кратном размере).

После полной усадки пола швы заполняются герметиком. Не стоит торопиться заполнять их специальными составами. Процесс усадки занимает много времени. Чем толще слой бетона, тем дольше проходит этот процесс.

tehno-beton.ru

Оборудование — Замес бетона

Современные сверлильные инструменты значительно облегчают строительство и ремонт. Перфоратор является одним из незаменимых приборов, который так или иначе необходим для создания отверстий в самых прочных бетонных, кирпичных и прочих поверхностях. Раньше для этого использовались дрели повышенной мощности со специальными сверлами. Перфораторы значительно дороже, да и достать их раньше можно было только заграницей. В связи с этим

При строительстве оснований для домов, гаражей, загородных дорожек и многого другого огромное внимание уделяется подложке, состоящей из гравия и песка. Чтобы бетонный монолит был уложен ровно и со временем не начал двигаться, важно тщательно выровнять подстилающий слой. Для этих целей можно использовать специализированные вибротрамбовочные машины или оборудование для укатки, однако трамбовка ручная обойдется намного дешевле. Принцип

В процессе ремонтных работ и при строительстве любых объектов всегда образуется огромное количество пыли, бетонных осколков, сбитой штукатурки, металлической стружки и прочего мусора. Избавиться от подобных отходов при помощи бытового пылесоса невозможно, так как он не обладает необходимой мощностью, фильтрами, габаритами и прочими характеристиками. Такие модели просто не предназначены для этих целей. Поэтому стоит обратить

Монолитное строительство железобетонных конструкций обладает массой преимуществ, среди которых прочность, надежность и долговечность. Однако если процесс заливки стен понятен каждому (установили опалубку, заложили армирующий каркас, залили бетон), то метод создания монолитных перекрытий вызывает ряд вопросов. Обычно для монтажа потолков высотой от 1,5 до 4,5 метров используется телескопическая стойка или подставка. Это устройство способно выдерживать внушительные

При проведении ремонта квартиры (даже самого незначительного), а уж при строительстве собственного дома тем более, не обойтись без такого привычного процесса, как сверление отверстий в стенах, перекрытиях или основании пола. Штукатурку легко просверлить даже обычным сверлом по металлу. А если приходится сверлить бетон (самых различных видов), кирпич или камень, то не обойтись без такого инструмента,

Чтобы убедиться в надежности бетонных конструкций необходимо проводить их тестирование. Контроль прочности бетона заключается в измерении однородности, прочности материала, а также других показателей ЖБК. Подобные исследования, как правило, проводят без прерывания эксплуатационного процесса неразрушающим методом, что значительно сокращает расходы, снижает трудоемкость и практически исключает какие-либо повреждения. Контрольные замеры производят как на стройплощадке, так и в

В процессе промышленного приготовления ЖБИ, при производстве бетонных конструкций или при строительстве больших объектов нередко возникает потребность в постоянной подаче сыпучих материалов в больших объемах. Самое удобное в этом случае – хранить сухие смеси недалеко от стройплощадки в специальных емкостях большого объема. Если говорить о том, что такое силос, то проще всего описать эту конструкцию,

При строительстве современных промышленных, производственных и складских помещений, парковочных мест и садовых дорожек бетонное основание используют без применения дополнительного финишного покрытия. Чтобы придать верхнему слою дополнительную прочность и идеально гладкую поверхность необходимо провести целый ряд уплотняющих, выравнивающих и затирочных работ. Процесс этот довольно длительный и трудоемкий. Затирочная машина для бетона – многофункциональное устройство, позволяющее значительно

Производство отделочных работ (как внутренних, так и наружных) не обходится без нанесения на поверхность стены различных растворов. При ремонте комнаты или небольшой квартиры такие работы вполне можно выполнить ручным способом. Станция штукатурная целесообразна в использовании в том случае, если вы планируете строительство дома или ремонт больших по площади помещений. Использование такой установки значительно снизит долю

Дома из газобетона и других пористых бетонов отличаются своей экологичностью, огнестойкостью и отличными показателями теплопроводности. Кроме этого, пенобетонные блоки мало весят и относительно недорого стоят, благодаря чему постройки можно возвести самостоятельно за максимально короткий срок. Помимо составления проекта сооружения, необходимо подобрать полотно по газобетону для сабельной пилы или другого инструмента, с помощью которого можно будет

zamesbetona.ru

трубопровод, автотранспорт, кран и ленточный конвейер

Бетон является основой всех строительных работ. С его помощью сооружаются различные конструкции, отличающиеся высокой прочностью, стойкостью к всевозможным механическим и атмосферным воздействиям. Для приготовления, подачи, заливки и трамбовки бетонной смеси используется специализированная техника. Ниже более подробно рассмотрены способы закачки бетона к месту укладки, а также их особенности.

Как выбрать оборудование?

Выбор механизмов для перевозки и заливки бетоном должен основываться на соблюдении некоторых правил:

- Нельзя допускать расслаивание смеси и вытекания цементного молочка.

- Следует в точности сохранить качества раствора.

- Важно корректно рассчитать время доставки цемента до момента его схвачивания.

- Следует обеспечить защиту от атмосферного влияния. Например, летом нужна защита от ультрафиолета, зимой – от циклов замерзания и оттаивания.

Следует знать, что существует два способа транспортировки:

- Непрерывный процесс. Для его осуществления используются трубопроводы, шланги или конвейеры. Способ актуален, если место смешения раствора расположено вблизи стройплощадки, а также при выполнении масштабных работ.

- Циклический процесс. Метод включает в себя два этапа. Изначально осуществляется транспортировка смеси к стройплощадке на автомобильных самосвалах, бетоновозах, бетоносмесителях или в специальных емкостях на баржах, авто или ж/д платформах. На второй стадии осуществляется подача смеси на объект шлангом, соединенным с автокраном, бетононасосом, бетоноукладчиком и т. п.

Определившись с правильной транспортировкой раствора, можно сделать выбор спецоборудования, которое обеспечит сохранность смеси и максимальную экономию средств, трудозатрат. При этом важно учесть вид и расположение возводимого сооружения, объемы и скорость выполнения работ.

Вернуться к оглавлениюТранспортировочный процесс

Схема транспортировочного процесса и доставки рабочей смеси осуществляется в несколько этапов:

- Приемка цемента из бетоносмесителя.

- Перевозка к месту бетонирования спецтранспортом.

- Выгрузка цемента шлангом на месте кладки.

При этом подавать цемент можно по двум схемам с разной себестоимостью. Транспортировку можно организовать так, чтобы цементный раствор подавался с места раздачи непосредственно в блок бетонирования. Для этого используются подъемники, краны с бадьями, траспортеры, вибропитатели, бетоноукладчики, мототележки, бетононасосы.

Более дорогая схема включает промежуточную стадию перегрузки смеси между ее приемкой и подачей. Поэтому, помимо вышеперечисленного оборудования, применяются еще транспортировочные средства.

Вернуться к оглавлениюТранспортировка по трубопроводу

Трубопроводы для закачки бетона все чаще стали применяться на современных стройплощадках. Этот способ доставки наделен рядом преимуществ. Прежде всего, существует возможность транспортировки смеси как вертикально на разную высоту, так и горизонтально на любое расстояние. По бетоноводам (шлангам) можно закачивать цемент даже в труднодоступные места. При наличии на объекте бетоносмесительной установки процесс осуществляется непрерывно. Для этого используется один шланг или трубопровод, что существенно сокращает затрачиваемое время и себестоимость работ.

Единственной необходимостью является использование специальных насосов для перекачки растворов к месту кладки. К ним относятся пневмонагнетатели, бетононасосы и прочие транспортные коммуникации. Наиболее популярны насосы на маслогидравлическом приводе. Механические нагнетатели менее востребованы из-за более быстрого износа. Эти устройства присоединяются к подающим шлангам или стальным бетоноводам, куда цемент нагнетается из бетоносмесителя.

Вернуться к оглавлениюАвтотранспортная доставка

Для перевозки и закачки готового кладочного раствора используются самосвалы, специализированные бетоновозы, бетоносмесители и прочие спецемкости на автоплатформах со шлангом.

Для перевозки и закачки готового кладочного раствора используются самосвалы, специализированные бетоновозы, бетоносмесители и прочие спецемкости на автоплатформах со шлангом.

Каждый вид техники имеет свои особенности. Например, самосвалы наиболее популярны. Однако они менее приспособлены для выполнения транспортировки. Потери смеси составляют 2% из-за расслаивания, испарения воды летом и быстрого остывания зимой. Более того, их нужно чистить вручную.

Подать цемент можно более конструкционно совершенным автобетоновозом. Он оснащен специальным кузовом, форма которого обеспечивает быструю подачу цемента без применения ручного труда. Расслаивание цемента исключается. Крышка защищает от потери влаги и возможного охлаждения.

Наиболее дорогостоящими являются автобетоносмесители. Их использование целесообразно, только если транспортировка осуществляется по городу или на расстояние до 70 км. Особенность этого вида транспорта заключается в том, что в машину загружается сухая смесь, а вода добавляется непосредственно перед выгрузкой. Это позволяет получить максимально качественный раствор на выходе.

Использование контейнеров и прочих спецемкостей наиболее экономически невыгодно при масштабном строительстве, так как требуется большое их количество.

Вернуться к оглавлениюДоставка краном и подъемниками

Бетон кран представляет собой башенные или стреловые механизмы, оснащенные бадьей для цементного раствора. Особенность этих самоходных устройств заключается в дозированной подаче смеси в кладочный блок с последующим ее распределением. Перемещение цемента возможно в горизонтальной и вертикальной плоскости.

Специальные бадьи бывают двух типов:

- неповоротная подающая бадья, подача с ее помощью осуществляется только в горизонтальной плоскости;

- поворотная бадья, оснащенная вибратором. Отличается возможностью горизонтальной загрузки и вертикального перемещения с дальнейшей выгрузкой на разную высоту.

Для строго горизонтального перемещения бетона предназначены спецподъемники. Например, стоечные устройства, оснащенные ковшами или контейнерами, подымают смесь для кладки межэтажных перекрытий. Для перевозки между строительными блоками используются тачки-рикши, тележки и мотороллеры.

Вернуться к оглавлениюИспользование ленточных конвейеров

Использование ленточных конвейеров для подачи бетона.Данный тип устройств применяется в промышленном и жилом строительстве, в план которых включено сооружение небольших точечных конструкций. Передвижные конвейеры оснащаются гладкой или ребристой лентой длиной 6—15 м, шириной 40— 50 см. Высоту заливки допустимо изменять в диапазоне от 1,5 до 4 м. Особенность конвейерной заливки заключается в возможности осуществления непрерывного процесса. При этом смесь требуемой толщины течет равномерно.

Преимуществом конвейера является сведение потерь раствора к минимуму за счет организации процесса самочистки ленты с возвращением остатков заливки в блок ее выдачи.

Однако у этого способа есть некоторые нюансы. Четкое следование инструкциям позволяет предупредить возможность расслоения смеси. Например, подвижность заливки должна составлять 6 см или менее. Угол наклона ленты на подъеме и спуске для смеси с подвижностью до 4 см должен составлять 18° и 12°, соответственно. При этом параметре в диапазоне 4—6 см поднять ленту можно до 15°, а опустить — до 10°. При этом подающая лента должна двигаться со скоростью менее 1 м/с. Для выгрузки следует использовать направляющие щитки с высотой козырьков более 0,6 м. При этом цемент не должен стекать с транспортировщика.

К минусам такой организации процесса доставки раствора следует отнести отсутствие возможности распределения бетона по бетонируемой площадке. Если обрабатывается большая территория, конвейеры нужно переставлять вручную, что вызывает дополнительные трудозатраты и задерживает строительство.

Наиболее эффективны бетоноукладчики. Эти машины рекомендованы к применению для укладки монолитных фундаментов для зданий и технологического оборудования. Бетоноукладчик — это машина, оснащенная вращающейся платформой, устройством для приема и заливки цемента в места бетонирования на ленточном телескопическом конвейере.

Вернуться к оглавлениюВывод

Подача и выгрузка бетонного раствора на строительном участке являются важными этапами. Соблюдения условий доставки определяет качество смеси, следовательно, прочность готовой конструкции. Правильно выбранный способ и машина для подачи определяют темпы строительных работ, количество трудозатрат, следовательно, себестоимость работ.

Именно поэтому в настоящее время постоянно совершенствуются имеющиеся устройства, машины и прочие механизмы подачи цемента.

kladembeton.ru